「品質は落とせない。でもコストは下げろ。しかも納期は絶対に守れ。」

──そんな上司からの指示に、あなたも心当たりがあるのではないでしょうか。

製造現場でも、ITプロジェクトでも、営業提案でも、ビジネスの現場は常に 品質・コスト・納期の板挟みです。

品質を優先すればコストや納期が犠牲になり、コスト削減に走れば品質低下のリスクが高まる。結果、顧客満足度や利益に悪影響が出てしまう…。

そこで欠かせない考え方が QCD(Quality・Cost・Delivery)です。

多くの企業で使われている言葉ですが、実際には「なぜQCDを意識すべきなのか」「どうやって日々の判断に活かすのか」が曖昧なまま使われがち。

本記事では、QCDの基本定義から経営指標としての役割、業界別の活用事例、改善のアプローチ までを、図解や事例を交えてわかりやすく解説します。

読み終わる頃には、「自社のQCDをどう改善すれば成果につながるのか」がイメージでき、会議やプロジェクトで根拠ある判断を下せるヒントが得られるはずです。

目次

QCDとは?意味と定義

「もっと高品質に仕上げたい。でも追加予算は出せないし、納期も遅らせられない。」

──会議室や現場で、こんな声が上がることはありませんか?

実はこの板挟みこそが、ビジネスにおける永遠のテーマです。

製造業であれば「不良品をゼロに近づけたいが、原価を抑えなければならない」。

IT開発なら「バグを減らしたいが、顧客はスピードリリースを求めている」。

マーケティングや広告制作でも「効果的な施策を作りたいが、予算と締切は厳しい」。

このように、現場で常にせめぎ合う3つの要素を整理するフレームワークがQCDです。

・Q(Quality:品質) … 顧客満足や信頼に直結する要素。

・C(Cost:コスト) … 利益を左右する要素。

・D(Delivery:納期) … 約束を守り、信頼を維持する要素。

QCDはもともと製造業の生産管理で広まった言葉ですが、いまでは プロジェクト管理、IT開発、サービス業まで幅広く使われています。

つまり、QCDとは「ものづくりの現場」だけの言葉ではなく、あらゆる業種のビジネスパーソンが日々直面している課題を整理する共通言語なのです。

QCDはなぜ「経営指標」と呼ばれるのか

ある経営会議のワンシーン。

「売上は順調に伸びていますが、利益率が落ちています」──そんな報告に役員たちがざわつく。

詳しく見ていくと、原因は「品質トラブルによるリコールコストの増加」と「納期遅延による違約金」だった…。

このように、売上や利益といった“結果の数字”の裏には、必ずQCDが関わっています。

品質が低ければ顧客は離れ、コストが膨らめば利益は消え、納期が守れなければ信頼を失う。

逆に、QCDを安定的にコントロールできていれば、売上・利益の前提条件は自ずと整うのです。

だからこそQCDは「経営指標」と呼ばれます。

単なる現場の管理項目ではなく、企業の成長や存続に直結する土台だからです。

では、KPIやOKRとどう違うのでしょうか。

・KPI(重要業績評価指標) は「目標達成のために追う具体的な数値」。例:リード数、受注率。

・OKR(目標と成果指標) は「組織の方向性を示す目標フレーム」。例:新市場での認知拡大。

それに対して QCDは“経営活動の前提条件を測る指標”。

つまり「KPIやOKRを達成する以前に、守れていなければ会社が成り立たない基盤」なのです。

言い換えれば、QCDは 経営のインフラ。

どんなに立派なKPIやOKRを掲げても、品質・コスト・納期が揺らげばすべての目標が絵に描いた餅になってしまうのです。

Q(品質)を高めるための視点

「最近、顧客アンケートで“対応が遅い”“製品の初期不良が気になる”という声が増えている…。」

──そんな報告を受けたとき、経営や現場マネージャーは背筋が冷たくなるものです。

品質は単に「欠陥が少ないかどうか」だけで測れるものではありません。

顧客の体験そのもの──問い合わせへの対応スピード、サービスの一貫性、製品の信頼性──すべてが品質の一部です。

だからこそ、多くの企業が CSAT(顧客満足度スコア)やNPS(顧客推奨度) を導入し、数値で顧客の声を捉えるようになっています。

品質改善の具体的なアプローチ

・不良率の低減:製造業なら生産ラインの検査強化、IT開発なら自動テストの導入で「見逃し」を防ぐ。

・サービス品質の向上:顧客対応の標準化マニュアルを整備したり、チャットボットや生成AIを活用して問い合わせ対応を効率化する。

・顧客体験の改善:アンケート結果を定期的にレビューし、顧客の声を反映させた改善サイクルを回す。

品質を高める視点で大切なのは、数字と感覚を両立させることです。

「不良率◯%減」「CSATスコアの向上」といった定量指標に加え、現場が直接感じた顧客の声を意思決定に取り込む。

この両輪が回ってこそ、品質改善は本当に成果につながります。

言い換えれば、品質とは“社内基準”ではなく“顧客基準”。

顧客が「安心できる」「信頼できる」と感じて初めて、品質向上は経営成果として返ってくるのです。

C(コスト)を管理する方法

「売上は伸びているのに、なぜか利益が残らない…。」

そんな会話が経営会議で出てくるとき、真っ先に見直すべきはコストの管理です。

コストは単なる“削減対象”ではなく、利益を守るための戦略的な資源配分。

無駄を省くだけでなく、投資すべきところにしっかり投資することで、結果的に企業の競争力が高まります。

コスト管理の基本視点

・原価管理:製造業であれば資材調達の見直し、IT業界なら開発工数の把握と最適化。

・効率化:属人的に行われていた業務プロセスを棚卸しし、手戻りや重複作業を減らす。

「どこにコストがかかっているのか」を把握することが第一歩です。

実際、見える化してみると「本来不要なツール契約」「重複している業務フロー」が浮かび上がることは少なくありません。

テクノロジーを活用したコスト削減

近年は SaaSや自動化ツール の進化が、コスト管理の在り方を大きく変えています。

・経費精算システムの導入で「紙とExcel作業」がゼロに。

・マーケティングオートメーションで、人的リソースを削減しつつリード獲得を強化。

・RPA(ロボティック・プロセス・オートメーション)で、定型作業を自動化し、人材を高付加価値業務にシフト。

こうした取り組みは、単にコストを下げるだけでなく「社員の時間を生み出す」ことで、結果的に 売上拡大の余地 を広げます。

つまりコスト管理とは、経営資源を最適に配分すること。

「削る」のではなく「活かす」視点で管理することで、利益を守りつつ次の成長につながる投資が可能になるのです。

D(納期)を守るための工夫

「このままでは、リリースが間に合わないかもしれない…」

深夜のプロジェクトルームで、進捗表を前に顔を曇らせるマネージャー。

納期遅延は一度起きると、顧客からの信頼を一気に失い、契約更新や次の取引に影響する──誰もが経験したくない事態です。

だからこそ、納期を守るためには「気合い」や「根性」ではなく、仕組みと備え が必要です。

WBSやガントチャートを活用した進捗管理

・WBS(Work Breakdown Structure) で作業を細分化し、責任者と期限を明確にする。

・ガントチャート でスケジュール全体を可視化し、遅延が起きたらすぐに影響範囲を把握する。

こうしたツールは「なんとなく進んでいる」という曖昧さを排除し、チーム全体に共通認識を作ります。

リスクヘッジで“想定外”に備える

どんなに計画を立てても、トラブルは起こります。

・予備日をスケジュールに組み込むことで、バッファを確保。

・代替リソースを事前に確保し、メンバーの病欠や外部要因に備える。

・定期的なリスクレビューを行い、リスクが顕在化する前に手を打つ。

納期を守るための鍵は、「想定外を前提にした計画」を作れるかどうかです。

納期を守ることの意味

納期を守るのは単に“予定通りに終えること”ではありません。

「この会社は約束を守ってくれる」という安心感を顧客に与え、次の取引や長期的な関係につながります。

つまり、納期遵守は 顧客との信頼を積み重ねる行為そのもの。

だからこそ、進捗管理とリスクヘッジを組み合わせた“守れる仕組み”が不可欠なのです。

QCDのバランスとトレードオフ

「もっと高品質な仕上がりにしてください」

──顧客の要望に応えようとすれば追加の工数や材料費が発生し、コストは膨らみます。

「ではコストを下げましょう」と調整すれば、今度は使えるリソースが減り、納期遅延や品質低下につながる。

プロジェクトマネージャーなら誰もが一度は経験する、QCDの板挟みです。

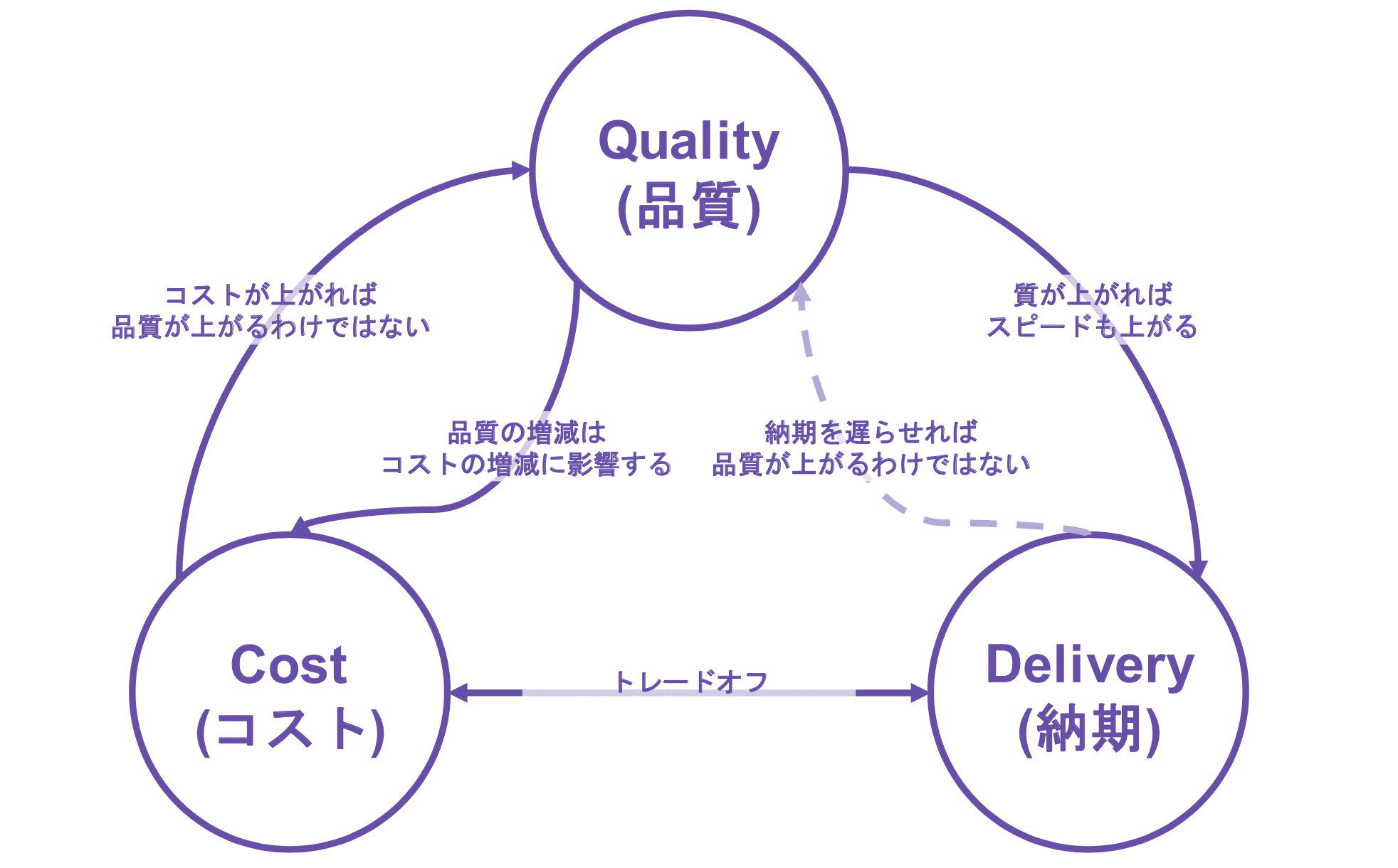

この関係性を整理すると、Q(品質)・C(コスト)・D(納期)は 三角形の頂点 のようなもの。

ひとつを強く引き上げれば、別の頂点が引っ張られてバランスが崩れる。

だからこそQCDは「三位一体」で考えなければならないのです。

つまり、QCDの最適化とは「三角形の形を案件ごとに調整する作業」なのです。

経営においては、すべてを同時に最大化することはできません。

だからこそ、QCDのバランスをどう設計するかが、成果と信頼を両立できるプロジェクトマネジメントの要になるのです。

QCD改善の成功事例

「うちの現場でも本当にQCDって改善できるのだろうか?」

そんな疑問を持つ方に向けて、実際に企業が取り組んだ事例を紹介します。

現場で直面した“悩み”がどのように改善され、どんな成果をもたらしたのかを見ると、自社に置き換えるヒントが見えてきます。

製造業 ― 不良率を減らしたいがコスト増が課題

ある製造会社では、品質を高めようと検査工程を増やした結果、人件費が膨らみ納期も遅延。

そこで 工程そのものを見直し、自動検査機を導入。結果として不良率は20%減少し、再検査の工数も削減され、コスト削減と納期短縮を同時に実現しました。

IT業界 ― プロジェクト遅延が常態化

システム開発会社では、大規模ウォーターフォール型開発により、納期遅延と仕様変更コストが問題に。

アジャイル開発を導入し、小さな単位で顧客と合意形成を進めた結果、仕様変更にも柔軟に対応できるようになり、納期遵守率95%を達成しました。

サービス業 ― 顧客満足度の低下

あるサービス企業では、スタッフごとの対応品質の差が原因でクレームが増加。

人件費削減を優先して教育投資を後回しにしていたのを改め、研修プログラムを充実化。結果、顧客対応が均一化され、NPS(顧客推奨度)が大幅に改善しました。

成功事例一覧

| 業界 | 施策 | 成果 |

|---|---|---|

| 製造業 | 工程改善+自動検査導入 | 不良率20%減、コスト削減+納期短縮 |

| IT業界 | アジャイル開発の導入 | 納期遵守率95%達成 |

| サービス業 | 教育投資・研修プログラム強化 | 顧客満足度(NPS)向上 |

こうした事例から分かるのは、QCDの改善は「どれか1つを犠牲にする」のではなく、施策次第で複数の要素を同時に改善できるということ。

「品質を高めればコストが増える」「納期短縮は品質低下につながる」といった思い込みを超えて、戦略的に施策を設計することが成果の鍵になるのです。

QCDを改善するためのフレームワーク

「品質を高めたいのに納期が迫っている」

「コストを削減したいのに、不良率が上がって逆効果に…」

現場でQCDの課題に直面したとき、多くの企業が頼りにしているのが フレームワーク です。

単なる管理手法ではなく、「どこに手を打つべきか」を整理してくれる“地図”のような役割を果たします。

PDCA(Plan-Do-Check-Act)

製造業だけでなく、マーケティングや営業活動でも定番の改善サイクル。

例えば「不良率を下げたい」とき、仮説を立てて(Plan)小さく試し(Do)、結果を検証し(Check)、改善策を定着させる(Act)。

小さな改善を積み重ねることで、QCD全体を底上げしていきます。

リーン(Lean)

「無駄を徹底的に省く」という考え方。

IT開発やスタートアップでは、最小限のリソースで価値を検証するMVP(Minimum Viable Product) として活用されています。

リーンの視点を取り入れると、コストを抑えながらも品質や納期を守れる仕組みが見えてきます。

カイゼン(Kaizen)

トヨタ生産方式で世界的に知られる「継続的改善」。

現場の声をすくい上げ、小さな改善を積み重ねることで、品質・コスト・納期のすべてを着実に改善していくのが特徴です。

「一度きりの改革」ではなく「習慣化した改善活動」として組み込むことが、長期的な成果につながります。

TOC(制約理論:Theory of Constraints)

「最もボトルネックになっている工程を特定し、そこに集中して改善する」という考え方。

例えば納期遅延の多くが「特定の工程」に集中しているなら、そこを改善するだけで全体のスピードが大幅に改善します。

TOCは、QCDを同時に見直す際の「優先順位付けツール」として有効です。

QCD改善にフレームワークを使う意味

QCDの課題は「やるべきことが多すぎて、どこから手をつけるべきかわからない」という状況を生みがちです。

だからこそ、これらのフレームワークは 「改善の道筋を整理し、成果が出やすい順に取り組むための羅針盤」 になるのです。

言い換えれば、フレームワークを活用することで、現場の努力がバラバラに散らばるのではなく、経営の成果につながる一貫した改善活動として積み上げていけるのです。

よくある誤解と失敗例

QCDの考え方はシンプルですが、現場ではしばしば誤解や極端な判断によって失敗を招きます。

「うちも同じ状況かもしれない…」と感じる方もいるかもしれません。

「安さ重視で品質が落ちる」

ある企業は「コスト削減」を最優先に掲げ、材料費を大幅にカットしました。

確かに一時的には利益が改善しましたが、製品の品質が低下し、クレームが急増。

結果、顧客離れが進み、売上そのものが落ち込むという悪循環に。

コスト削減はゴールではなく、品質と両立して初めて意味を持つのです。

「短納期優先でトラブル多発」

IT開発プロジェクトでは「納期死守」が合言葉になり、徹夜作業でリリースにこぎつけました。

しかしテストが不十分だったため、リリース直後にシステム障害が多発。

顧客からの信頼を大きく損ない、結果的にプロジェクトの延長コストが膨らみました。

納期を守ることは重要ですが、品質を犠牲にしてしまえば本末転倒です。

「数値で可視化しないことによる失敗」

あるサービス企業では「なんとなく顧客満足度は高いはず」と思い込み、QCDの数値を計測していませんでした。

しかし調査してみると、実際にはCSAT(顧客満足度)が低下し、対応工数が増加してコストも上昇。

「感覚」で判断していたために、改善が後手に回ってしまったのです。

QCDを数値化しなければ、課題の真因にたどり着けず、改善は表面的なものに終わってしまいます。

誤解と失敗から学ぶこと

これらの事例に共通するのは、QCDをバランスよく捉えず、どれか一つだけに偏ってしまったこと。

そして「見える化」を怠ることで、問題が大きくなるまで気づけなかったことです。

QCDは3つの要素を同時に意識してこそ意味があります。

つまり、改善の第一歩は「数字と事実に基づき、バランスを保ちながら最適解を探る」ことなのです。

まとめ|QCDを軸にしたプロジェクト成功のポイント

振り返ってみると、私たちが直面する多くのプロジェクトの課題は、結局のところ QCDのバランス崩れ に行き着きます。

品質を守ろうとしてコストが膨らむ。コストを削減しようとして納期が遅れる。納期を優先して品質を犠牲にする──。

誰もが経験してきた“あるある”の失敗です。

だからこそ、QCDは単なる管理指標ではなく、3つのバランスを取り続ける思考法 として活用することが重要です。

実際、成果を出している企業ほど「目先の数字」ではなく、長期的にQCDを最適化する視点 を持っています。

・品質は顧客との信頼を積み重ねる資産。

・コスト管理は利益を守り、次の投資を可能にする仕組み。

・納期遵守は顧客との約束を守り、次の仕事を呼び込む信用。

この3つを“短期のジレンマ”ではなく“長期の成長戦略”として捉えることが、成功する企業の共通点です。

明日からできる一歩

・自社のQCDをまずは数値で「見える化」してみる。

・どの要素が強みで、どの要素が足を引っ張っているのかを整理する。

・小さな改善を回しながら、長期的なバランス最適化をチームで考える。

大切なのは、完璧を目指すことではありません。

「常に揺れ動く3つのバランスを意識し続けること」こそが、プロジェクトを成功に導く最大のポイントなのです。

さいごに|QCD改善をマーケティング戦略に活かすために

「品質は守りたい。でもコストは抑えたい。納期も遅らせられない。」

──多くの現場が直面する、この板挟み。

もしあなたの会社でも、

・プロジェクトの遅延が続いている

・顧客からのクレームが増えている

・コストは削減したのに利益が残らない

そんな課題があるなら、QCDを軸にした改善フレームワークを導入するチャンスです。

私たち Prollect は、製造業からIT・サービス業まで幅広い企業の支援を行ってきました。

工程改善による不良率削減やアジャイル開発の導入だけでなく、マーケティングの現場にQCD思考を取り入れることで、限られたリソースでも成果を最大化する仕組みづくりをサポートしています。

「営業・マーケ施策のROIを高めたい」「資料DLから商談化までの流れを整えたい」──そんなご要望にも対応可能です。

自社に最適な改善策を一緒に描きたい方は、ぜひお気軽にご相談ください。

Prollectのマーケティング支援について詳しく見る